I ugen før introducerede vi viklingsprocessen for filmkondensatorer, og denne uge vil jeg gerne tale om den vigtigste teknologi bag filmkondensatorer.

1. Teknologi til konstant spændingskontrol

På grund af behovet for arbejdseffektivitet er viklingen normalt i en højere højde, generelt på få mikrometer. Og det er særligt vigtigt at sikre en konstant spænding i filmmaterialet i højhastighedsviklingsprocessen. I designprocessen skal vi ikke kun overveje nøjagtigheden af den mekaniske struktur, men også have et perfekt spændingskontrolsystem.

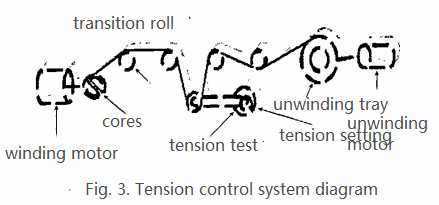

Styresystemet består generelt af flere dele: spændingsjusteringsmekanisme, spændingsdetekteringssensor, spændingsjusteringsmotor, overgangsmekanisme osv. Det skematiske diagram over spændingsstyringssystemet er vist i figur 3.

Filmkondensatorer kræver en vis grad af stivhed efter vikling, og den tidlige viklingsmetode er at bruge fjeder som dæmpning til at kontrollere viklingsspændingen. Denne metode vil forårsage ujævn spænding, når viklingsmotoren accelererer, decelererer og stopper under viklingsprocessen, hvilket vil medføre, at kondensatoren let forstyrres eller deformeres, og kondensatortabet er også stort. Under viklingsprocessen skal en vis spænding opretholdes, og formlen er som følger.

F=K×B×H

I denne formel:F-Tesion

K-Tesionskoefficient

B-Filmbredde (mm)

H-Filmtykkelse (μm)

For eksempel er filmbreddens spænding = 9 mm og filmtykkelsen = 4,8 μm. Spændingen er: 1,2 × 9 × 4,8 = 0,5 (N)

Fra ligning (1) kan spændingsområdet udledes. Hvirvelfjederen med god linearitet vælges som spændingsindstilling, mens et berøringsfrit magnetisk induktionspotentiometer bruges som spændingsfeedbackdetektion til at styre udgangsmomentet og retningen af den afrulnings-DC-servomotor under viklingsmotoren, således at spændingen er konstant gennem hele viklingsprocessen.

2. Teknologi til viklingsstyring

Kapaciteten af kondensatorkerner er tæt forbundet med antallet af vindinger i viklingen, så præcis styring af kondensatorkerner bliver en nøgleteknologi. Vikling af kondensatorkerner udføres normalt ved høj hastighed. Da antallet af vindinger direkte påvirker kapacitetsværdien, kræver styring af antallet af vindinger og tælling høj nøjagtighed, hvilket normalt opnås ved hjælp af et højhastighedstællemodul eller en sensor med høj detektionsnøjagtighed. Derudover skal viklingen anvende en effektiv styringsteknologi på grund af kravet om, at materialespændingen ændrer sig så lidt som muligt under viklingsprocessen (ellers vil materialet uundgåeligt ryste, hvilket påvirker kapacitetsnøjagtigheden).

Segmenteret hastighedskontrol og rimelig acceleration/deceleration samt variabel hastighedsbehandling er en af de mere effektive metoder: forskellige viklingshastigheder anvendes til forskellige viklingsperioder; i perioden med variabel hastighed anvendes acceleration og deceleration med rimelige variable hastighedskurver for at eliminere jitter osv.

3. Afmetalliseringsteknologi

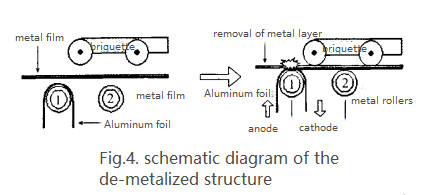

Flere lag af materiale er viklet oven på hinanden og kræver varmeforsegling på ydersiden og grænsefladen. Uden at øge plastfilmmaterialet anvendes den eksisterende metalfilm, og dens metalfilm fjernes ved hjælp af afmetalliseringsteknikken for at opnå plastfilmen før den ydre forsegling.

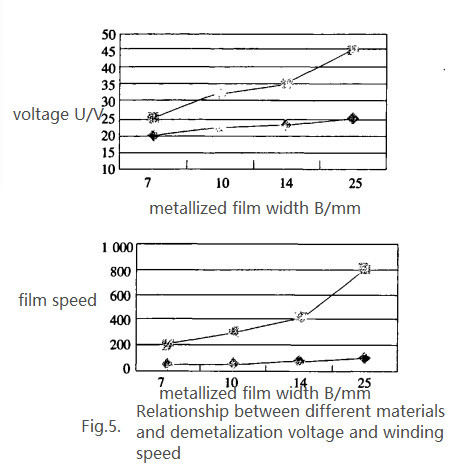

Denne teknologi kan spare materialeomkostninger og samtidig reducere kondensatorkernens ydre diameter (i tilfælde af samme kapacitet som kernen). Derudover kan metalbelægningen på et bestemt lag (eller to lag) af metalfilmen fjernes på forhånd ved kernens grænseflade ved hjælp af afmetalliseringsteknologi, hvorved man undgår forekomsten af en kortslutning, hvilket i høj grad kan forbedre udbyttet af spiralkerner. Ud fra figur 5 kan det konkluderes, at for at opnå den samme fjernelseseffekt er fjernelsesspændingen designet til at være justerbar fra 0 V til 35 V. Hastigheden skal reduceres til mellem 200 o/min og 800 o/min for afmetallisering efter højhastighedsvikling. Forskellig spænding og hastighed kan indstilles for forskellige produkter.

4. Varmeforseglingsteknologi

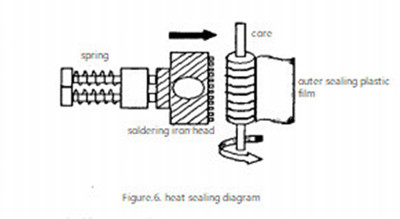

Varmeforsegling er en af de nøgleteknologier, der påvirker kvalificeringen af viklede kondensatorkerner. Varmeforsegling er at bruge højtemperaturloddekolbe til at krympe og binde plastfilmen ved grænsefladen af den viklede kondensatorkerne, som vist i figur 6. For at kernen ikke rulles løst, skal den bindes pålideligt, og endefladen skal være flad og pæn. Flere hovedfaktorer, der påvirker varmeforseglingseffekten, er temperatur, varmeforseglingstid, kernerulning og -hastighed osv.

Generelt ændrer temperaturen ved varmeforsegling sig med filmens og materialets tykkelse. Hvis filmens tykkelse af det samme materiale er 3 μm, ligger temperaturen ved varmeforsegling i området 280 ℃ og 350 ℃, mens filmens tykkelse er 5,4 μm, bør temperaturen ved varmeforsegling justeres til området 300cc og 380cc. Varmeforseglingens dybde er direkte relateret til varmeforseglingstiden, krympegraden, loddekolbens temperatur osv. Det er også særligt vigtigt at beherske varmeforseglingsdybden for, om der kan produceres kvalificerede kondensatorkerner.

5. Konklusion

Gennem forskning og udvikling i de senere år har mange indenlandske udstyrsproducenter udviklet udstyr til filmkondensatorvikling. Mange af dem er bedre end de samme produkter i ind- og udland med hensyn til materialetykkelse, viklingshastighed, afmetalliseringsfunktion og viklingsproduktsortiment og har et internationalt avanceret teknologisk niveau. Her er blot en kort beskrivelse af nøgleteknologien inden for filmkondensatorviklingsteknikker, og vi håber, at vi med den fortsatte teknologiske udvikling relateret til den indenlandske produktionsproces af filmkondensatorer kan drive den kraftige udvikling af filmkondensatorudstyrsindustrien i Kina.

Opslagstidspunkt: 15. marts 2022